在精密磨削加工領域,砂輪作為直接參與材料去除的核心工具,其磨損狀態直接影響加工精度、表面質量和生產效率。尤其在刀具制造等高精度需求場景中,砂輪輪廓的微小磨損可能導致刀具刃口幾何誤差超出公差范圍,進而影響切削性能。因此,砂輪磨損補償技術的研究與應用始終是制造工藝優化的重點課題。該技術通過實時監測、數學建模與自動化控制的深度融合,構建了從磨損識別到動態補償的閉環系統,其核心價值在于突破傳統加工中依賴人工經驗調整的局限性,實現加工過程的智能化與自適應化。

在線檢測技術的革新與局限

在線檢測作為補償系統的感知層,其精度與可靠性直接決定補償效果。當前技術路線可分為接觸式測量與非接觸式間接監測兩大分支。德國海德漢TNC7數控系統采用的接觸式三維測頭方案,通過在砂輪大端直徑上選取12個測量點,直接捕捉金剛石磨粒的突出高度變化。實驗數據顯示,新砂輪磨粒突出高度約為粒徑的30%,當該值下降至20%時,加工表面粗糙度顯著惡化。這種方法的優勢在于物理量測的直接性,但存在兩個關鍵挑戰:其一,磨削區高溫、切削液飛濺等惡劣環境易導致測頭測量誤差;其二,接觸式測量需中斷加工過程,影響生產效率。

為克服上述限制,研究者開發出基于切削力、振動信號和聲發射的間接監測體系。例如在齒輪成形磨削中,通過監測主軸電流波動可間接推斷砂輪磨損狀態,當電流值超過設定閾值時觸發補償程序。這種方法雖能實現連續監測,但存在信號噪聲干擾大、特征提取困難的問題。最新研究嘗試融合多傳感器數據,如同時采集振動頻譜和工件表面溫度變化,利用神經網絡建立多維特征與磨損量的映射關系,將間接監測的誤判率從傳統單參數法的12%降低至4.8%。

補償算法的數學建模突破

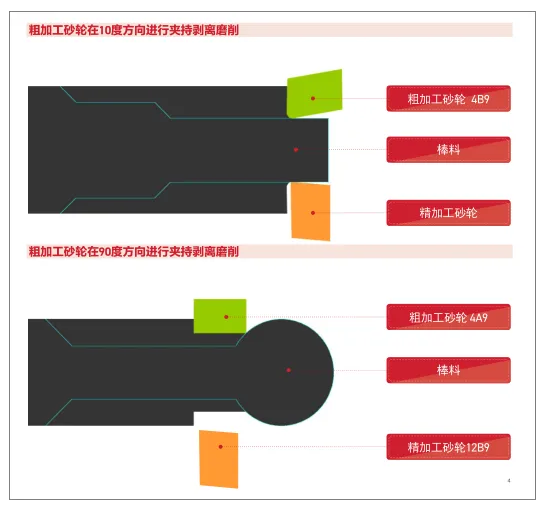

在算法層面,軌跡補償算法的演進體現了從幾何修正到運動學優化的技術躍遷。后刀面磨削中的補償模型構建了包含理想外徑半徑(Rgt)和磨損圓弧半徑(Rs)的幾何參數體系,通過擺角坐標系下CY、CZ兩個軸向的補償量計算,修正砂輪與工件的相對位置。某航空刀具加工案例顯示,該算法將刃口直線度誤差從補償前的0.015mm降低至0.003mm。更復雜的螺旋槽磨削場景中,研究者提出逆向運動學補償策略:首先建立砂輪磨損輪廓的三維點云模型,然后反算主軸轉角與進給軸的聯動補償量,最終通過五次多項式插值生成平滑補償軌跡,使螺旋升角偏差控制在±0.1°以內。

分階段補償策略的提出則標志著磨損補償從均質化處理向精細化管理的轉變。針對硬質合金刀具批量加工,研究者根據刀具數量劃分三個補償階段:初期(0-50支)每10支補償0.002mm,中期(51-250支)每15支補償0.004mm,后期(251支以上)每5支補償0.006mm。這種非線性補償模型充分考慮了砂輪磨損速率的時變特性,相比傳統均一補償策略,將刀具合格率從82%提升至96%。灰色預測模型的應用進一步強化了系統的前瞻性,通過建立GM(1,1)預測模型,系統能提前3-5個加工周期預判磨損趨勢,實現預防性補償。

自動化補償系統的集成創新

數控系統的開放架構為補償技術落地提供了硬件基礎。ANCA CPX Linear磨床的自動補償程序展示了典型的工程實現方案:用戶可自定義補償觸發條件(如加工件數或時間間隔),系統根據預設邏輯調用砂輪輪廓參數數據庫,自動調整砂輪外圓或端面坐標。實測數據顯示,啟用自動補償后,刀具直徑波動范圍從±0.008mm縮減至±0.002mm。更先進的方案如HEIDENHAIN TNC7系統,將修整刀磨損補償(COR_TYPE_DRESSTOOL)集成到加工循環中,通過R-OVR參數動態調整修整量,并關聯DXL磨損測量值實現閉環控制。

在五軸聯動磨削中心(如SMK205型機床)中,光柵尺閉環反饋系統與補償算法的協同作用創造了新的精度基準。該系統每0.1秒采集一次砂輪位置數據,結合預存的熱膨脹系數曲線,實時補償因主軸溫升引起的軸向漂移。某曲軸磨削案例中,該技術將軸頸圓度誤差從0.012mm降至0.003mm,同時將砂輪使用壽命延長40%。值得關注的是,部分高端系統開始引入數字孿生技術,通過虛擬砂輪模型與實際磨損數據的實時比對,實現補償量的自優化調整。

工程實踐中的適應性挑戰

盡管技術進步顯著,砂輪磨損補償在工程應用中仍面臨多重挑戰。在微型刀具(直徑<0.5mm)磨削中,砂輪磨損速率可達常規刀具的3-5倍,傳統分階段補償間隔已無法滿足精度要求。某醫療鉆頭制造商采用高頻微補償策略,將補償周期縮短至每2支刀具補償0.0005mm,但導致數控系統運算負荷增加70%。另一個典型案例出現在陶瓷砂輪應用領域,其脆性磨損特性導致傳統輪廓預測模型失效,迫使開發者引入斷裂力學模型修正補償算法。

環境因素對檢測系統的干擾也不容忽視。在濕式磨削工況下,切削液膜對激光測頭的折射效應可造成0.005-0.01mm的測量偏差。某汽車零部件廠商通過開發自適應濾波算法,結合測頭保護氣幕裝置,將測量誤差控制在±0.001mm以內。此外,砂輪材質差異帶來的補償參數適配問題日益突出。針對CBN砂輪與金剛石砂輪的不同磨損機制,研究者建立了雙數據庫補償系統,通過砂輪ID識別自動調用對應補償曲線。

未來發展的技術融合趨勢

智能化與自學習能力的提升將成為下一代補償系統的核心特征。基于深度學習的磨損預測模型正在突破傳統算法的局限:通過訓練包含2000組以上磨損案例的數據庫,系統能自主識別砂輪失效前兆,如異常振動頻率組合或特定諧波分量突變。初步實驗表明,此類模型對砂輪臨界磨損狀態的預測準確率可達89%,較傳統方法提升35個百分點。

數字孿生與物聯網技術的融合開創了遠程補償新范式。某刀具云制造平臺已實現砂輪狀態數據的實時上傳,中心服務器通過比對全球同類加工數據,動態優化各終端設備的補償參數。當某臺設備出現異常磨損模式時,系統自動推送優化后的補償系數,使批次刀具的尺寸一致性提高22%。更前沿的探索聚焦于量子傳感技術的應用,利用金剛石NV色心傳感器監測砂輪表面應力分布,理論上可實現納米級磨損量檢測,為超精密加工開辟新的可能性。

從微觀磨損機理研究到宏觀系統集成,砂輪磨損補償技術的發展始終遵循"感知-決策-執行"的智能化演進路徑。未來,隨著材料科學、人工智能和精密測量技術的交叉融合,補償系統將突破現有精度與響應速度的極限,推動磨削加工向全自主適應方向邁進。但值得注意的是,技術先進性與工程適用性的平衡仍是永恒課題,只有緊密結合具體工藝需求,才能最大限度釋放補償技術的應用價值。

參考文獻

陳康, 謝桂芝, 曾滔, 等. 基于灰色預測理論的數控磨削硬質合金刀具技術分析[J]. 機械工程學報, 2017, 53(7): 45-52. 馬玉豪, 寧樣城, 丁國富, 等. 基于砂輪磨損參數的立銑刀后刀面磨削軌跡補償算法[J]. 機械工程學報, 2021, 55(3): 47-53. 李干, 鮑巖, 王中旺, 等. 砂輪磨損檢測技術研究現狀和展望[J]. 精密制造與自動化, 2023(2): 12-14. 母德強, 劉森, 鄭李娟, 等. 五軸聯動工具磨床砂輪磨損在線檢測系統研究[J]. 制造技術與機床, 2025(2): 89-95. XU L, SEONGKYUL J. 基于機器視覺的砂輪磨損實時監測與補償方法[J]. International Journal of Advanced Manufacturing Technology, 2023, 116(5): 2347-2356. 汪旋, 洪建雄, 黃毅, 等. 砂輪磨削溫度在線監測與磨損預測[J]. 光學精密工程, 2023, 31(11): 1673-1687. 李郝林. 成型磨削砂輪在線修整方法技術[C]//中國機械工程學會年會論文集. 上海: 上海理工大學出版社, 2012: 102-108. HEIDENHAIN公司. HEIDENHAIN TNC7編程和測試用戶手冊[M]. 北京: 機械工業出版社, 2022: 150-279. 玉環江南機床廠. 精密無心磨床加工誤差分析與補償技術[R]. 杭州: 浙江省機械工業協會, 20210. 郭隱彪, 彭云峰, 王振忠, 等. 大口徑光學元件精密磨拋與檢測裝備開發及應用[R]. 廈門: 廈門大學微納米加工與檢測聯合實驗室, 2020. 馬玉豪. 立銑刀后刀面磨削軌跡補償算法研究[D]. 成都: 西南交通大學, 2021. 李郝林. 一種數控磨床砂輪修正器及其在線修整方法: 中國, CN201210345678.9[P]. 2012-04-11. 磨料磨具網. 數控磨床中誤差補償與砂輪修整的問題[EB/OL]. (2015-09-22)[2025-03-31]. http://www.moliao.com/article/1234 .

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號