磨料、結合劑和氣孔是磨具“三要素”,其中氣孔是指在研磨工具中的磨料之間的空隙以及在磨料與結合劑之間的空隙。作為磨具的三大要素之一,氣孔在磨削過程中起到了重要的作用,它可以容納磨屑,排屑散熱以降低磨削溫度,為磨具的高質量表面加工提供了保障。

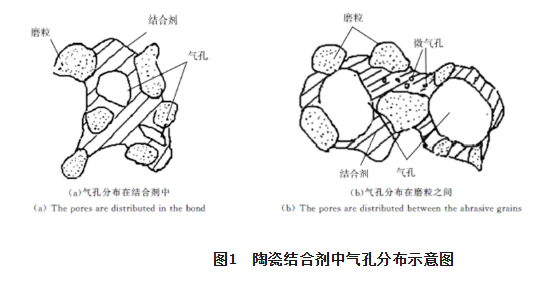

磨具中的氣孔有兩種分布形式:(1)氣孔分布在結合劑中,在磨粒之間形成結合橋,如圖1(a)所示;(2)氣孔位于磨粒之間,如圖1(b)所示。

氣孔的多少常用氣孔率來表示,氣孔率用于衡量磨具中的氣孔所占據的體積。磨具的氣孔率可以通過調節造孔劑的加入量來控制。氣孔率一般用排水法來測定,氣孔率的計算公式為:

式中,r——排水法測得試樣體積密度(g/cm3);

r真——真實試樣體積密度(g/cm3);

V%——試樣氣孔率(%)。

氣 孔 是 如 何 形 成 的

磨具中的氣孔可以在燒結中自然形成(氣孔率在30%以下),也可以通過添加造孔劑生成(氣孔率可達50%~80%)。由于自然形成的氣孔率有限,無法容納大量的工件磨屑,所以為了改善磨具的容屑排屑性能和散熱性能,通常需要加入一些物質來促進磨具中的氣孔的形成,我們把這類物質稱為造孔劑。

理想的造孔劑有以下特性:

(1)造孔顆粒應具有一定的形狀和強度,并且可以做到大小和形狀的可控。

(2)造孔劑與磨具的坯體具有良好的潤濕性,并且與磨料和結合劑有相近的密度,有利于氣孔均勻地分布在成型料中,并使磨具的強度不至于過低。

(3)有機造孔劑要求揮發性和可燃性優良,燃燒后沒有殘渣。

(4)原料易得,價格相對便宜,無毒且對環境友好。

多 孔 陶 瓷 磨 具 的 特 點

多孔陶瓷磨具的氣孔率在50%以上,是具有蜂窩狀結構的特定磨削用途的一種新型磨具。其蜂窩結構增加了砂輪的容屑和排屑空間,同時在磨削工件時,結合劑易破碎脫落,具有較好的自銳性。

此外,多孔陶瓷磨具的耐腐蝕性能好,可以適應各種冷卻液,多孔結構有助于將冷卻液輸送至研磨接觸區域,從而降低磨削溫度。

多 孔 陶 瓷 磨 具 的 應 用

多孔陶瓷磨具的應用以普通磨削和精密磨削為主。

普通磨削主要是在磨削一些特殊的對象時,需要用到大氣孔的多孔磨具。如軟金屬加工、橡膠、皮革等非金屬材料,特別適于磨削大平面、薄壁工件及其他受熱易變形的工件。隨著深切緩進等新磨削工藝的發展,其磨削深度大、進給速度低的特點使其產生磨削熱增多,因而需要氣孔率高的磨具來適應這類磨削工藝。

精密磨削加工,體現在對硬脆材料的減薄、精磨和拋光等方面。玻璃、陶瓷、硬質合金和半導體在內的硬脆材料,對工件表面磨削質量要求極為嚴格。多孔陶瓷磨具可有效增加對硬脆材料磨削的鋒利性,高氣孔率有助于提高切削效率,減少對基底的損壞,并延長磨具壽命。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號