組合機(jī)床刀具的選擇特點(diǎn)

1.多軸多刀加工

組合機(jī)床的主軸箱是根據(jù)工藝編制的本工序加工內(nèi)容來設(shè)計(jì)的,一般采用多主軸多刀分別加工的形式,不同孔徑的加工孔可以設(shè)計(jì)在一個(gè)主軸箱里,如MR479Q缸體生產(chǎn)線、OP130工序、精鏜φ52?mm主軸承孔、精鉸后油封蓋2-φ6?mm定位孔和精鉸變速器2-φ10?mm定位孔,動(dòng)力箱通過主軸箱的多層的齒輪傳動(dòng),達(dá)到主軸獲得各自不同的轉(zhuǎn)速和各軸合理的但不同的切削速度V,滿足工藝編制的要求。

2.工件孔深淺不同,多主軸調(diào)整靈活

根據(jù)組合機(jī)床進(jìn)給終端時(shí)各主軸刀具的相對位置圖,調(diào)節(jié)刀具接桿的位置,然后固定刀具壓緊螺釘(刀具柄部外錐面與接桿內(nèi)錐面保持一致),達(dá)到圖樣的不同要素、不同走刀進(jìn)深尺寸要求。滿足組合機(jī)床的液壓(機(jī)械)滑臺(tái)統(tǒng)一進(jìn)給和統(tǒng)一退回的高效特性。

3.組合機(jī)床的夾具上基本都設(shè)置有刀具的導(dǎo)向裝置

目的是提高刀具本身的剛性和位置精度。

加工中心機(jī)床刀具的選擇特點(diǎn)

1.加工中心機(jī)床屬于單主軸機(jī)床,通過機(jī)械手快速換刀完成鉆孔、鉸孔和攻螺紋等,而且可以安排在一個(gè)工序內(nèi),分多個(gè)工步完成,加工內(nèi)容雖不受限制,但完成加工內(nèi)容的多少受整個(gè)生產(chǎn)線節(jié)拍和該機(jī)床刀庫容量的制約。

2.如何提高加工中心機(jī)床的效率,保證整個(gè)生產(chǎn)線節(jié)拍最短?往往采用復(fù)合刀具是有效的,即將多個(gè)工步復(fù)合成一把刀具,在一次進(jìn)給完成多個(gè)工步內(nèi)容。

3.加工中心的機(jī)床工件夾具,因?yàn)椴辉O(shè)刀具導(dǎo)向,對于長徑比大的孔的加工,是以工件本體孔導(dǎo)向的。例如精鏜缸體主軸承孔,需先半精鏜第一檔缸體主軸承孔,單一半精鏜刀返回本機(jī)床刀庫。

一般精鏜缸體主軸承孔的鏜刀采用半精鏜刀、精鏜刀和導(dǎo)向條三者組合的復(fù)合刀具。進(jìn)給開始時(shí),半精鏜刀不參加第一檔缸體主軸承孔的切削,一般第一檔主軸承孔只作為半精鏜刀的定向孔,接著精鏜刀加工,以此為導(dǎo)向,半精鏜加工第二檔缸體主軸承孔,再精鏜……直到完成。與組合鏜床相比,走刀距離長,加工效率低,遠(yuǎn)不如采用主軸承孔組合鏜床的加工效率。

刀具類型的選擇

刀具分通用刀具和專用刀具,生產(chǎn)線產(chǎn)量大,使用專用刀具居多。專用刀具分為單一刀具和復(fù)合刀具,刀具根據(jù)圖樣和工藝相關(guān)要求,委托專用刀具廠進(jìn)行設(shè)計(jì)。設(shè)計(jì)時(shí),供需雙方針對加工工藝、整條生產(chǎn)線的節(jié)拍、刀具結(jié)構(gòu)和切削余量的分配進(jìn)行充分討論。值得注意的是,專用刀具結(jié)構(gòu)復(fù)雜、批量小且成本高,不宜單件生產(chǎn),應(yīng)該用在大批量的缸體、缸蓋生產(chǎn)線上。

針對缸體、缸蓋加工生產(chǎn)線的專用刀具,我們結(jié)合建線、驗(yàn)收和生產(chǎn)實(shí)際中發(fā)生的刀具問題,談?wù)剬S玫毒叩倪x擇。

1.單一刀具切削余量要合理分配

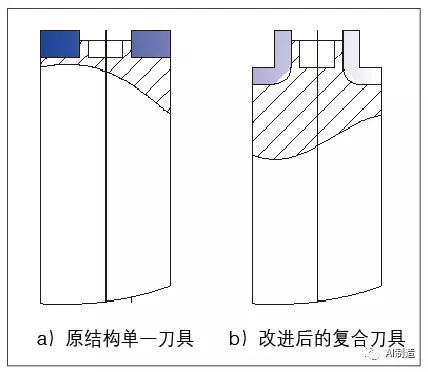

比如粗鏜缸蓋氣門16-挺柱孔刀具,原結(jié)構(gòu)為單一刀具(見圖1a),整體結(jié)構(gòu),缸蓋挺柱孔毛坯孔徑為φ15?mm,粗鏜到φ30.5?mm,單邊余量達(dá)7.5?mm以上,切削負(fù)荷增加,試生產(chǎn)時(shí),出現(xiàn)加工中心機(jī)床主軸悶車,切削溫度上升,鏜氣門挺柱孔刀與缸蓋加工孔粘接在一起,常出現(xiàn)拉傷挺柱孔已加工的內(nèi)表面的情況。

分析原因是一次走刀切削余量過大,造成切削阻力大。如果分為粗鏜和半精鏜兩個(gè)工步加工,又會(huì)增加節(jié)拍時(shí)間。所以,我們把單一刀具更改為階梯結(jié)構(gòu)的復(fù)合刀具,將切削余量重新作了合理的分配,前端刀具粗鏜單邊余量達(dá)5?mm,后端刀具半精鏜余量為2.5?mm(見圖1b),氣門挺柱孔由于先粗鏜、后半精鏜,切削負(fù)荷相對降低,加上切削余量分配合理,又改善了冷卻液供應(yīng)條件,散熱好,加工質(zhì)量穩(wěn)定,不再出現(xiàn)機(jī)床主軸悶車現(xiàn)象。

圖1 缸蓋挺柱孔粗鏜刀具

缸體、缸蓋結(jié)構(gòu)較復(fù)雜,按工步先后加工順序,往往將關(guān)聯(lián)要素的多個(gè)工步復(fù)合成一把專用刀具,在工件一次定位夾緊狀態(tài)下,一次走刀完成多個(gè)關(guān)聯(lián)要素的加工,以保證它們的位置精度和工序節(jié)拍。

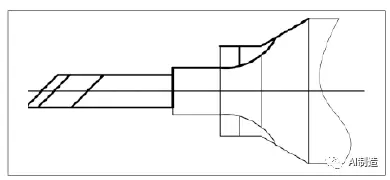

例如OP-50缸蓋加工精鏜氣門座圈安裝孔和氣門導(dǎo)管安裝孔,兩個(gè)工步設(shè)計(jì)成一把復(fù)合刀具(見圖2),原因是工藝規(guī)定氣門導(dǎo)管安裝孔和氣門座圈安裝孔有較高的位置度要求。采用復(fù)合刀具既能保證同軸度,又能提高效率。復(fù)合刀具也為后序精加工導(dǎo)管內(nèi)孔φ6?mm和座圈90°密封面提供了工藝保證,最終滿足圖樣氣門座圈90°密封面對導(dǎo)管內(nèi)孔φ6?mm中心線的徑向跳動(dòng)φ0.03?mm的要求。另一方面,如果兩個(gè)工步分開單獨(dú)加工,必然影響本工序的節(jié)拍,而且,加工精度下降,也難以保證氣門座圈安裝和氣門導(dǎo)管安裝的同軸度。

圖2 精鏜導(dǎo)管孔、座圈安裝孔復(fù)合刀

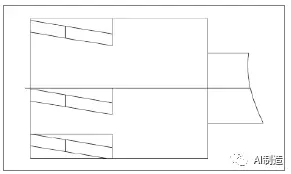

缸體加工生產(chǎn)線初驗(yàn)收時(shí),加工缸體側(cè)面機(jī)油濾清器φ70?mm安裝面采用的是直徑φ60?mm焊接結(jié)構(gòu)立銑刀(見圖3),存在3個(gè)問題:銑削速度低,機(jī)油濾清器安裝面粗糙度、平面度達(dá)不到要求;刀具φ60?mm的投影面積小于機(jī)油濾清器φ70?mm安裝面,需多次走刀,走刀時(shí)間長;焊接結(jié)構(gòu)立銑刀,其中一個(gè)刀齒損壞,刀具整個(gè)報(bào)廢,更換刀具費(fèi)時(shí)、費(fèi)力。后來采用瓦爾特機(jī)夾立銑刀,銑刀直徑也由φ60?mm改為φ110?mm,銑刀直徑的增大提高了銑削速度,可一次走刀完成平面銑削,由焊接結(jié)構(gòu)改成鍥塊和螺釘機(jī)夾結(jié)構(gòu),刀片也改成4邊可轉(zhuǎn)位,更換刀片省時(shí)、省力,延長了刀具壽命,從而機(jī)油濾清器安裝面粗糙度和平面度超過了圖樣要求。

圖3 缸體濾清器安裝面焊接結(jié)構(gòu)銑刀

工件材料決定刀具材料。缸蓋材料為鋁合金,塑性較好,但切削時(shí)切屑易粘附在刀具上形成切屑瘤,使加工表面質(zhì)量惡化,刀具材料一般選擇切削性能好、對切屑粘附性小的金剛石(PCD);缸體材料為合金鑄鐵,脆性大,但切削時(shí)刀具易崩口,刀具材料一般選擇切削性能好、抗脆性的立方氮化硼(CBN)。

刀具結(jié)構(gòu)的選擇

1.焊接刀具

焊接刀具原則上用在加工直徑小的刀具、刀體和刀片材質(zhì)不同的場合,例如缸蓋精鏜氣門座圈安裝孔和氣門導(dǎo)管安裝孔的復(fù)合刀具,由于刀體結(jié)構(gòu)限制,不適合或無法采用機(jī)械夾緊的方式,只能采用焊接結(jié)構(gòu)。如小直徑φ10?mm H7缸體的變速器殼體定位孔的機(jī)用鉸刀,刀片與刀體也普遍采用焊接結(jié)構(gòu)。

2.鍥塊機(jī)夾刀具

鍥塊機(jī)夾刀具廣泛用于結(jié)構(gòu)空間允許、直徑大的刀具,例如銑削缸體的前后面、頂?shù)酌娴却笃矫婷荦X銑刀,采用鍥塊機(jī)夾結(jié)構(gòu)形式,特點(diǎn)為:由于參與切削的刀片多,每個(gè)刀片的切削負(fù)荷大大減輕,刀片單個(gè)定制,具有合理的切削角度,每個(gè)刀片呈多邊形,具有4~8個(gè)切削刃,刀片可以轉(zhuǎn)位,重復(fù)機(jī)夾使用,免去了刃磨刀片的工時(shí)。由于銑刀的直徑大、切削速度高,銑出的平面粗糙度好、平面度高。

圖4 整體硬質(zhì)合金內(nèi)冷螺旋齒槍鉸刀

缸蓋線加工φ6?mm導(dǎo)管孔,建線之初,采用國外名牌鏜刀,由于孔小、鏜桿細(xì)、刀片小、懸臂長、鏜刀剛性差且易振動(dòng),加工的導(dǎo)管內(nèi)孔表面常常出現(xiàn)環(huán)狀振紋,粗糙度不合格。后來我們針對鏜桿細(xì)、刀片小、懸臂長和易振動(dòng)的問題,從提高鏜刀剛性入手,改用國產(chǎn)整體4刃螺旋齒硬質(zhì)合金整體內(nèi)冷鉸刀(見圖4),增加了螺旋刀齒與導(dǎo)管孔的接觸長度,提高了刀具剛性和切削時(shí)的穩(wěn)定性,內(nèi)冷也改善了刀具的冷卻液供應(yīng)條件,φ6?mm導(dǎo)管孔的加工達(dá)到圖樣粗糙度要求,也延長了刀具壽命。

手機(jī)資訊

手機(jī)資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003604號(hào)

豫公網(wǎng)安備41019702003604號(hào)