背景介紹

某生產自然吸氣發動機的客戶,近期在磨削車間的法蘭端磨削工藝中,出現了嚴重的粗糙度超差的情況,圣戈班磨料磨具應用工程師到現場進行技術支持。

曲軸是發動機中最重要的部件,它將連桿傳來的活塞上下運動的力轉變為轉矩輸出并驅動發動機上其他附件工作。曲軸受到旋轉質量的離心力、周期變化的氣體慣性力和往復慣性力的共同作用,使曲軸承受彎曲扭轉的載荷,要求曲軸有足夠的強度和剛度,其軸頸表面需耐磨、均勻、平衡性好,相應的,對于軸頸表面圓度,粗糙度,直線度和凹凸度等指標要求較高。

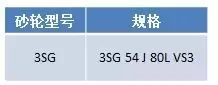

曲軸法蘭端磨削部位

工件:曲軸

磨削位置:法蘭端

工件材質:鑄鐵,HRC52-56

磨削余量 (單邊):0.3mm

圓度要求:0.0035

粗糙度要求:端面外圓

修整參數: 修整量 0.02mm*2,走刀速度80mm/min

跟蹤4個完整修整循環加工,抽檢第1,3,5,7工件;

抽檢工件圓度不達標,為0.007mm左右;

在一個修整周期內,抽檢工件粗糙度,工件粗糙度Ra值從首件到末件呈大幅度減少趨勢,從Ra 1.53降至Ra0.83;

抽檢工件砂帶拋光前表面無異樣,砂帶拋光后出現明顯磨痕,所有磨痕出現在工件上相同位置。

理論上,在磨削工藝中,出現磨后粗糙度超差,一般有如下幾種情況:

砂輪本身粒度偏粗,測試工件表面相比正常產品光潔度較差,嚴重情況下會出現劃痕;

砂輪硬度偏軟,異常脫粒進入磨削區域,在工件表面產生隨機劃痕,影響工件表面粗糙度;

磨削系統濾過裝置不好,導致磨屑或者磨粒重新進入磨削區域,形成隨機劃痕;

砂輪線速度過低,無法在工件表面形成有效切削,也會影響工件表面粗糙度,嚴重情況下也會出現規律性劃痕;

修整工具:修整工具(主要是金剛石滾輪或者固定式修整器)的質量較差,修整過程中異常崩粒或者磨損,容易在砂輪表面形成相應高低點,造成工件表面規律性的劃痕;

修整參數:重疊比設置過低(導程過高,滾輪與砂輪速比不合適,修整量過大等)。

在該客戶曲軸外圓磨中,使用的是54粒度的砂輪,理論上工件表面粗糙度一般都達到Ra0.8以下。而首件工件Ra1.53,與理論值相差甚遠;

通過與客戶現場工藝工程師溝通,該工位上之前使用的砂輪已經調整過硬度,但是無明顯改善;現場提升砂輪線速度(提升5m/s, 提升10m/s),首件工件粗糙度也并無明顯改善;降低最后一道精磨進給速度,無明顯改善;

降低修整走刀速度低至50mm/min, 修整后首件工件粗糙度改善至Ra1.39, 但仍然偏離實際要求值較遠,且后續砂輪拋光后磨痕依然存在。

基于以上的工藝調整和信息匯總,我們可以總結出該客戶工件磨后粗糙度嚴重超差的幾個特點:

工件表面出現固定磨痕

粗糙度遠遠偏于理論值

砂輪本身粒度和硬度無明顯問題

修整參數及磨削參數的調整只能帶來輕微改善

所有這些特點表明:

修整后首件工件粗糙度嚴重超差與修整器本身有直接關系。

砂輪表面寬度方向出現了規律性的高點,這些高點在修整后出現,因此造成修整后第一個工件粗糙度遠遠偏離理論值和工藝要求值,而隨著磨削的不斷進行,磨料磨損后粗糙度得以改善。

通過與客戶的進一步討論和確認,最終我們發現該批修整器在修整砂輪時,容易出現崩口現象,這種崩口會砂輪表面形成固定高點,從而形成磨痕。

更換金剛筆,選用價格和級別更高的金剛石,問題得到解決。

金剛石修正筆

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號