引言

金屬基復(fù)合材料由于其優(yōu)越的硬度、耐磨性和承重性等特點(diǎn)而被廣泛應(yīng)用在航空航天、軍事防衛(wèi)和汽車制造等行業(yè)。一些研究將SiC,AL2O3和B4C等陶瓷微粒加入鋁基體進(jìn)行實(shí)驗(yàn),尤為SiC與鋁的化學(xué)兼容性好,能跟基體穩(wěn)定鍵和且不會形成金屬間相,同時(shí)還具備良好的熱導(dǎo)性能和機(jī)械性能,成本低。AL2O3 也用于高強(qiáng)度耐磨工程材料的研制,但它與鋁的潤濕性差,重量百分比稍有偏差就容易導(dǎo)致孔隙率過大。

本實(shí)驗(yàn)研究了TiB2對金屬基復(fù)合材料的增強(qiáng)效果。TiB2的熔點(diǎn)高達(dá)2790℃,硬度高達(dá)86HRA,彈性系數(shù)為530×103Gpa, 熱穩(wěn)定性好。TiB2陶瓷微粒不與熔融鋁發(fā)生反應(yīng),從而不會在基體增強(qiáng)面形成脆性反應(yīng)產(chǎn)物。而加入了TiB2的鋁材料,其耐磨性能也得到了提高。

實(shí)驗(yàn)

篩選25mm的SiC做實(shí)驗(yàn)組1用,10mm的TiB2做實(shí)驗(yàn)組2用,金屬基體相為Al(6061 T6)。SiC/TiB2和金屬基體相的重量百分比為10%。實(shí)驗(yàn)組1中,1000℃下對SiC進(jìn)行2小時(shí)預(yù)熱以剔除氫氧化物及其他氣體。熔爐溫度升至750℃將基體融化,然后添加預(yù)熱好的SiC和2g 鎂(增加其可濕性)。攪拌15分鐘,速度為350rpm。最后將熔融金屬倒入模具中。實(shí)驗(yàn)組2中TiB2預(yù)熱至200℃,其他步驟同上。試樣長300mm直徑50mm,不同形態(tài)的試樣在光學(xué)顯微鏡下觀察。實(shí)驗(yàn)用維氏硬度計(jì)進(jìn)行硬度測試,按照每壓痕間隔0.5mm的標(biāo)準(zhǔn)距離用金剛石壓頭測量十次,持續(xù)時(shí)間10秒,硬度200gf。 INSTRON拉力測試儀進(jìn)行拉力試驗(yàn)。按照ASTM標(biāo)準(zhǔn)用電火花線切割機(jī)床對試樣進(jìn)行切割。用銷盤式摩擦磨損試驗(yàn)機(jī)進(jìn)行磨損試驗(yàn),銷針用低碳鋼材料做成,載荷分別為50N和70N。銷針在試樣表面游走總程為720m。加工Al-SiC-TiB2的刀頭為TiN-TiCN-Al2O3-TiN涂附刀頭,ISO編碼為CNMG120408-FR-TN8135。

結(jié)果與討論

1. 微結(jié)構(gòu)分析

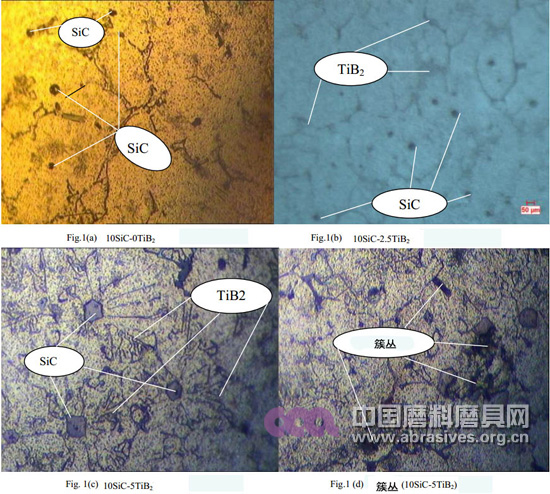

圖一是Al/SiC-10%/TiB2-0%,Al/SiC-10%/TiB2-2.5% 和 Al/SiC-10%/TiB2-5%的顯微圖。SiC和TiB2的增強(qiáng)效果明顯且在金屬基體中分布均勻。一(d)中SiC增強(qiáng)周圍形成簇叢,這些簇叢主要是TiB2的重量百分比增加所致。另外,簇叢區(qū)域的多孔性也比較明顯。由于TiB2重量百分比的增加會導(dǎo)致簇叢和高孔隙率,所以TiB2 在鋁基體的重量百分比被限制到了2.5%。

2. SiC/TiB2增強(qiáng)型Al 6061的硬度試驗(yàn)

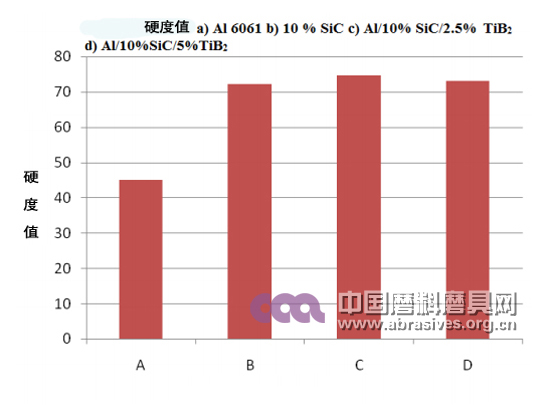

圖二證明添加了TiB2的鋁基體的硬度值有了顯著提高;但當(dāng)TiB2的重量百分比增至5%時(shí),硬度值出現(xiàn)了突然下降,這是由于簇叢出現(xiàn),簇叢導(dǎo)致了孔隙率變大。從該圖可以得出一個(gè)結(jié)論:當(dāng)增強(qiáng)成分的重量百分比過大時(shí),金屬基復(fù)合材料的硬度值則會下降。試驗(yàn)得出的最佳TiB2百分比為2.5。

3. 機(jī)械試驗(yàn)

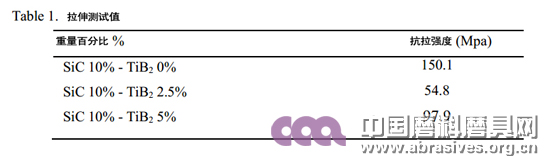

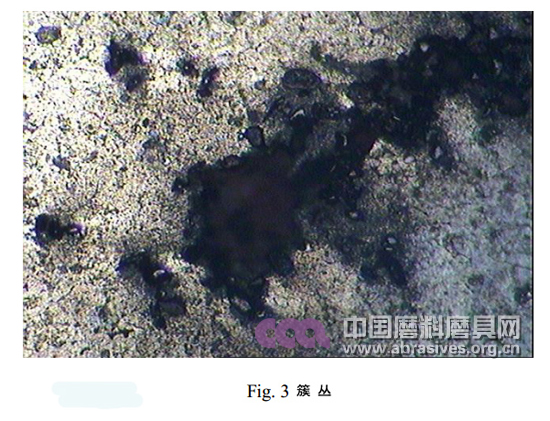

表1顯示隨著TiB2的增加,抗拉強(qiáng)度有了明顯下降。雖然TiB2以高強(qiáng)度著稱,但實(shí)驗(yàn)得出的數(shù)據(jù)是顯示有所下降的。原因主要是簇叢形成并導(dǎo)致孔隙率變大。圖三顯示了金屬基中的簇叢和簇叢導(dǎo)致出現(xiàn)的多孔。從圖中可以明顯看到SiC被TiB2包圍。由于SiC/TiB2在鋁基體中分布不勻,缺少鋁基體的地方就沒有界面鍵和。保溫時(shí)間、攪拌速度、攪拌機(jī)的葉輪大小以及葉輪在熔融體中的位置都會影響抗拉強(qiáng)度,從而影響最終的金屬基復(fù)合材料性能。

4. 斷裂分析

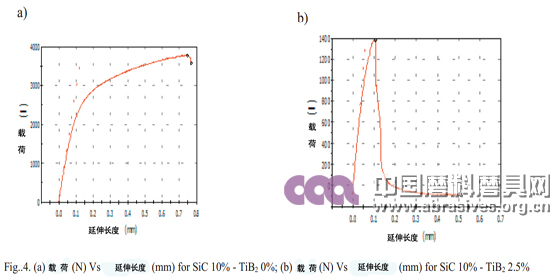

圖四(a)展示了含有10%的SiC和0%的TiB2試樣的載荷和延伸長度。由于SiC/TiB2的重量百分比適當(dāng),延展性和拉伸長度數(shù)據(jù)都很理想。圖片顯示試樣在3900N時(shí)發(fā)生斷裂,延伸長度為0.75mm。(b)展示了含有10%的SiC和2.5%的TiB2試樣的載荷和延伸長度。由于TiB2含量的加大,試樣的延展性和延伸長度都有所下降,在1400N處發(fā)生斷裂,延伸長度為0.1mm。

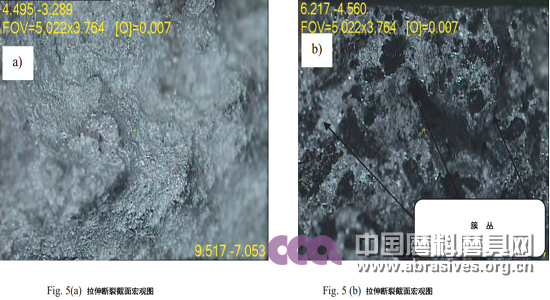

圖五(a)展示了含有10%的SiC和0%的TiB2試樣的斷裂宏觀圖。SiC/TiB2在金屬相中分布均勻,沒有出現(xiàn)SiC/TiB2簇叢,穩(wěn)定的界面鍵和使材料的強(qiáng)度增至150.1Mpa。(b)展示了含有10%的SiC和2.5%的TiB2試樣的斷裂宏觀圖。金屬相中的SiC/TiB2分布不均,導(dǎo)致出現(xiàn)圖片上的黑斑點(diǎn),也即SiC/TiB2簇叢。簇叢形成的表面缺少與鋁基體的鍵和,且孔隙率大,就導(dǎo)致材料強(qiáng)度下降到54.8Mpa。

5. 磨損實(shí)驗(yàn)

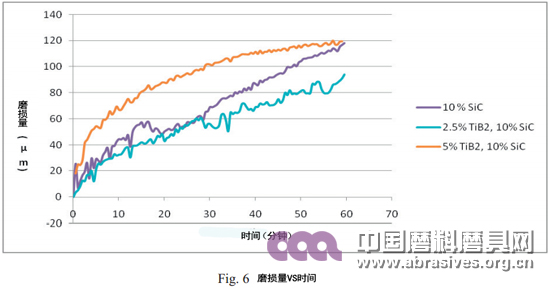

圖六展示了試樣的耐磨性由于TiB2的添加而顯著提高。試驗(yàn)進(jìn)行了60分鐘,含有10%的SiC和0%的TiB2試樣的磨耗量為118.11μm;而含有10%的SiC和2.5%的TiB2試樣的磨耗僅94.03μm。數(shù)據(jù)表明TiB2的增加能夠使耐磨性能提高20%。從數(shù)據(jù)中還可以看出5%的TiB2試樣的耐磨性能有所下降,這可能是由于試樣本身的多孔性造成的,與TiB2的添加無關(guān)。

結(jié)論

1. 微觀結(jié)構(gòu)分析證明了SiC/TiB2對金屬基體的影響效果:成分為SiC10%&TiB25%時(shí),會出現(xiàn)簇叢。因此TiB2的最佳重量百分比為2.5%(SiC為10%時(shí))。

2. 硬度測試表明SiC/TiB2的添加能夠提高硬度值,但TiB2的含量增至5%時(shí)就會導(dǎo)致多孔性從而影響硬度。

3. 拉伸測試證明添加SiC可以提高材料強(qiáng)度20%,而添加TiB2則會使強(qiáng)度降低50%-60%。這是由于簇叢的形成導(dǎo)致了多孔的出現(xiàn),多孔降低了基體的強(qiáng)度。

4. 磨損實(shí)驗(yàn)證明TiB2可以提高混合鋁金屬基體材料的耐磨性能,成分為10%的SiC和0%的TiB2試樣磨損量要比成分為10%的SiC和2.5%的TiB2試樣磨損量多20%。(內(nèi)容經(jīng)編譯;翻譯:中國磨料磨具網(wǎng))

手機(jī)資訊

手機(jī)資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003604號

豫公網(wǎng)安備41019702003604號